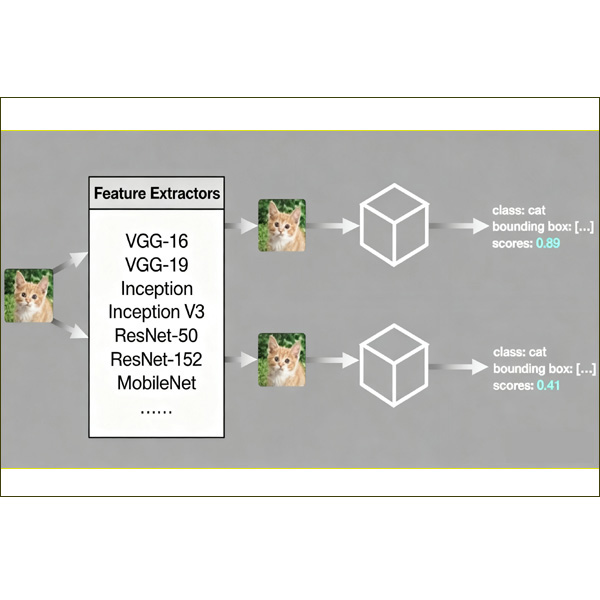

在净水器反渗透膜(RO膜)的实际生产过程中,各个环节均可能会对反渗透膜造成破坏,产生孔洞、涂料不均、黑点、黄斑、折痕和破裂等缺陷,这些缺陷都会对相关产品质量造成影响,降低成品膜元件(滤芯)的合格率。

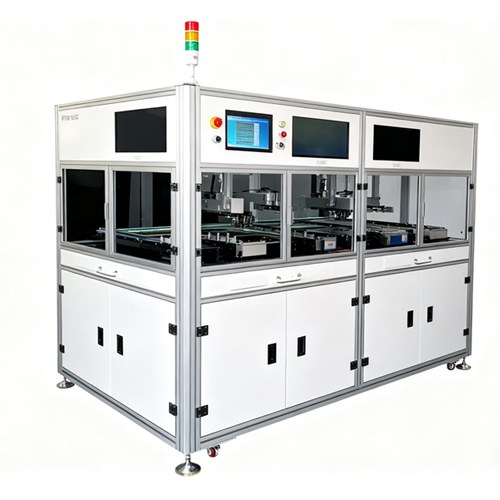

我们的RO膜来料在线视觉检测机集成到RO膜裁切机台,可对RO膜片实时成像拍照后进行缺陷检测,检测到缺陷后就发NG信息给上游裁切机台,让上游机台暂停,同时进行蜂鸣报警以便通知人工取出不良RO膜片,人工剔除不良膜片后,人员按下复位设备清除报警信息,检测机继续运行。

查看更多

咨询电话:136069 39600

咨询电话:136069 39600